Am beliebtesten ist das verteilte Steuerungssystem, das speziell mit Redundanz- und Diagnosefunktionen entwickelt wurde, um die Zuverlässigkeit und Leistung der Steuerung zu verbessern. Es bietet eine größere Flexibilität bei der Steuerung verteilter diskreter Feldgeräte und ihrer Betriebsstationen

In dieser Ära der Revolutionstechnologie das industrielle Automatisierungssystem befasst sich mit fortschrittlichen Automatisierungssteuerungstechnologien, um eine bessere Steuerungsleistung über komplexe Prozesse zu erzielen.

Verteiltes Kontrollsystem

Um die Zuverlässigkeit, Produktivität und Qualität zu erhöhen und gleichzeitig die Produktionskosten zu minimieren, muss die Prozesssteuerungsbranche von integrierten Steuerungen mit hoher verteilter Steuerungsfähigkeit angetrieben werden.

Was ist ein verteiltes Steuerungssystem?

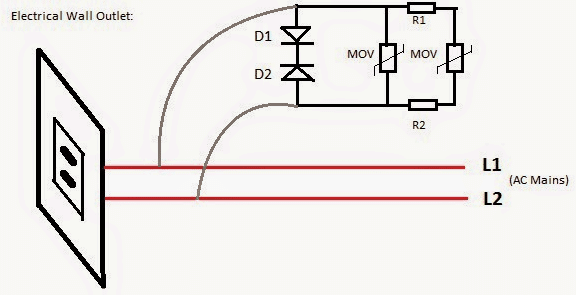

Das verteilte Steuerungssystem ist ein speziell entwickeltes Steuerungssystem zur Steuerung komplexer, großer und geografisch verteilter Anwendungen in industriellen Prozessen. Dabei sind die Steuerungen über den gesamten Anlagenbereich verteilt.

Diese verteilten Controller sind über Hochgeschwindigkeitskommunikationsnetzwerke mit Feldgeräten und Betriebs-PCs verbunden (siehe Abbildung).

Diskrete Feldgeräte wie Sensoren und Aktoren sind über einen Kommunikationsbus direkt mit Eingangs- und Ausgangssteuerungsmodulen verbunden. Diese Feldgeräte oder intelligenten Instrumente können mit SPS oder anderen Steuerungen kommunizieren und gleichzeitig mit realen Parametern wie Temperatur, Druck usw. interagieren.

DCS-Architektur

Steuerungen sind geografisch in verschiedenen Abschnitten des Steuerbereichs verteilt und mit Betriebs- und Engineering-Stationen verbunden, die zur Datenüberwachung, Datenerfassung, Alarmierung und Steuerung über einen anderen Hochgeschwindigkeitskommunikationsbus verwendet werden.

Es handelt sich um verschiedene Arten von Kommunikationsprotokollen, z. B. Foundation Filed Bus, HART, Profibus, Modbus usw. DCS bietet Informationen für die Benutzeroberfläche an mehrere Anzeigen.

4 Grundelemente des verteilten Steuerungssystems

Das verteilte Steuerungssystem interagiert kontinuierlich mit den Prozessen in Prozesssteuerungsanwendungen, die vom Bediener angewiesen werden. Es erleichtert auch variable Sollwerte und das Öffnen und Schließen von Ventilen zur manuellen Steuerung durch den Bediener. Die Mensch-Maschine-Schnittstelle (HMI), die Bildbausteine und die Trendanzeige ermöglichen eine effektive Überwachung industrieller Prozesse.

Elemente von DCS

Engineering PC oder Controller

Dieser Controller ist der Überwachungscontroller über alle verteilten Verarbeitungscontroller. Steueralgorithmen und die Konfiguration verschiedener Geräte werden in dieser Steuerung ausgeführt. Die Netzwerkkommunikation zwischen Verarbeitungs- und Engineering-PC kann durch eine Simplex- oder redundante Konfiguration implementiert werden.

Verteilte Steuerung oder lokale Steuereinheit

Es kann in der Nähe von Feldgeräten (Sensoren und Aktoren) oder bestimmten Orten platziert werden, an denen diese Feldgeräte über die Kommunikationsverbindung verbunden sind. Es empfängt die Anweisungen von der Engineering Station wie den Sollwert und andere Parameter und steuert direkt die Feldgeräte.

Es kann sowohl analoge als auch digitale Ein- / Ausgänge über analoge und digitale E / A-Module erfassen und steuern. Diese Module sind je nach Anzahl der Ein- und Ausgänge erweiterbar. Es sammelt die Informationen von diskreten Feldgeräten und sendet diese Informationen an Betriebs- und Engineering-Stationen.

In der obigen Abbildung fungieren AC 700F- und AC 800F-Controller als Kommunikationsschnittstelle zwischen Feldgeräten und Engineering-Stationen. In den meisten Fällen dienen diese als lokale Kontrolle für Feldinstrumente.

Bedienstation oder HMI

Es wird verwendet, um ganze Anlagenparameter grafisch zu überwachen und die Daten in Anlagendatenbanksystemen zu protokollieren. Die Trendanzeige verschiedener Prozessparameter bietet eine effektive Anzeige und einfache Überwachung.

Es gibt verschiedene Arten von Bedienstationen, z. B. einige Bedienstationen (PCs), die nur zur Überwachung von Parametern verwendet werden, einige nur zur Trendanzeige, andere zur Datenprotokollierung und Alarmanforderungen. Diese können auch so konfiguriert werden, dass sie über Steuerfunktionen verfügen.

Kommunikationsmedien und -protokoll

Kommunikationsmedien bestehen aus Übertragungskabeln zur Übertragung der Daten wie Koaxialkabel, Kupferdrähte, Glasfaserkabel und manchmal auch drahtlos. Kommunikationsprotokolle Die Auswahl hängt von der Anzahl der Geräte ab, die mit diesem Netzwerk verbunden werden sollen.

Beispielsweise unterstützt RS232 nur 2 Geräte und Profibus 126 Geräte oder Knoten. Einige dieser Protokolle umfassen Ethernet, DeviceNet, den von der Stiftung eingereichten Bus, Modbus, CAN usw.

In DCS werden zwei oder mehr Kommunikationsprotokolle zwischen zwei oder mehr Bereichen wie z. B. zwischen Feldsteuergeräten und verteilten Steuerungen und einem anderen zwischen verteilten Steuerungen und Überwachungsstationen wie Betriebs- und Engineering-Stationen verwendet.

7 Wichtige Funktionen von DCS

• Um komplexe Prozesse zu handhaben:

In der Fabrikautomationsstruktur SPS-Programmierlogik-Controller wird verwendet, um die Prozessparameter bei hohen Anforderungen zu steuern und zu überwachen. Aufgrund der Beschränkung einer Reihe von E / A-Geräten können SPS jedoch keine komplexen Strukturen verarbeiten.

Umgang mit komplexen Prozessen

Daher wird DCS für komplexe Steuerungsanwendungen mit mehr E / A mit dedizierten Steuerungen bevorzugt. Diese werden in Herstellungsprozessen verwendet, bei denen das Entwerfen mehrerer Produkte in mehreren Verfahren erfolgt, z. B. in der Chargenprozesssteuerung.

Systemredundanz:

Systemredundanz

DCS erleichtert die Systemverfügbarkeit bei Bedarf durch redundante Funktionen auf allen Ebenen.

Die Wiederaufnahme des stationären Betriebs nach geplanten oder ungeplanten Ausfällen ist im Vergleich zu anderen Automatisierungssteuergeräten etwas besser.

Die Redundanz erhöht die Systemzuverlässigkeit, indem der Systembetrieb auch bei einigen Anomalien während des Systembetriebs kontinuierlich aufrechterhalten wird.

Viele vordefinierte Funktionsblöcke:

Vordefinierter Funktionsbaustein

DCS bietet viele Algorithmen, mehr Standardanwendungsbibliotheken, vorgetestete und vordefinierte Funktionen für große komplexe Systeme. Dies macht das Programmieren zur Steuerung verschiedener Anwendungen einfach und erfordert weniger Zeit zum Programmieren und Steuern.

Leistungsstarke Programmiersprachen:

Es bietet mehr Programmiersprachen wie eine Leiter, einen Funktionsblock, eine sequentielle usw. zum Erstellen einer benutzerdefinierten Programmierung basierend auf dem Benutzerinteresse.

Anspruchsvolleres HMI:

Ähnlich wie SCADA-System DCS kann auch über HMIs (Human Machine Interface) überwachen und steuern, die dem Bediener ausreichend Daten zum Aufladen über verschiedene Prozesse zur Verfügung stellen und als Herzstück des Systems fungieren. Aber diese Art von industrielles Steuerungssystem deckt große geografische Gebiete ab, während DCS die begrenzten Gebiete abdeckt.

Anspruchsvolles HMI

DCS bringt die gesamte verfahrenstechnische Anlage als PC-Fenster vollständig in den Kontrollraum. Trending, Protokollierung und grafische Darstellung der HMIs bieten eine effektive Benutzeroberfläche. Das leistungsstarke Alarmsystem von DCS hilft dem Bediener, schneller auf die Anlagenbedingungen zu reagieren

Skalierbare Plattform:

Die Struktur von DCS kann basierend auf der Anzahl der E / A von kleinen zu großen Serversystemen skaliert werden, indem mehr Clients und Server im Kommunikationssystem hinzugefügt werden und indem mehr E / A-Module in verteilten Controllern hinzugefügt werden.

Systemsicherheit:

Der Zugang zur Steuerung verschiedener Prozesse führt zur Anlagensicherheit. Das DCS-Design bietet ein perfekt gesichertes System für Systemfunktionen für eine bessere Steuerung der Fabrikautomation. Sicherheit wird auch auf verschiedenen Ebenen bereitgestellt, z. B. auf Ingenieur-, Unternehmer-, Bedienerebene usw.

Anwendung des verteilten Steuerungssystems

Das DCS-System kann in einer einfachen Anwendung wie dem Lastmanagement mithilfe eines Netzwerks von Mikrocontrollern implementiert werden.

Anwendung von DCS

Hier erfolgt die Eingabe von einer Tastatur an einen Mikrocontroller, der mit den beiden anderen Mikrocontrollern kommuniziert. Einer der Mikrocontroller wird verwendet, um den Status des Prozesses sowie die Lasten anzuzeigen, während der andere Mikrocontroller den Relaistreiber steuert. Der Relaistreiber wiederum treibt das Relais an, um die Last zu betreiben.

Ich hoffe, Sie haben das Konzept des verteilten Steuerungssystems und seine Bedeutung verstanden. Hier ist eine grundlegende Frage für Sie: Geben Sie eine Anwendung eines DCS an, die Ihnen bekannt ist.

Bitte teilen Sie Ihre Ideen und Vorschläge zu diesem Artikel im Kommentarbereich unten.

Bildnachweis:

Distributed Control System (DCS) von Frettchen

DCS-Architektur von Pflanzenservices

Elemente von DCS von Automatisierung

Industriekomplexstruktur von congatec

Systemredundanz durch kepware

Vordefinierter Funktionsblock von Tracemode

Anspruchsvolles HMI von tradeindia

![IC 4060 Verriegelungsproblem [gelöst]](https://electronics.jf-parede.pt/img/timer-delay-relay/35/ic-4060-latching-problem.jpg)