Definition

Ein bürstenloser Gleichstrommotor besteht aus einem Rotor in Form eines Permanentmagneten und einem Stator in Form von mehrphasigen Ankerwicklungen. Es unterscheidet sich vom herkömmlichen Gleichstrommotor dadurch, dass es keine Bürsten enthält und die Kommutierung elektrisch erfolgt, wobei ein elektronischer Antrieb zur Speisung der Statorwicklungen verwendet wird.

Grundsätzlich kann ein BLDC-Motor auf zwei Arten konstruiert werden: durch Platzieren des Rotors außerhalb des Kerns und der Wicklungen im Kern und durch Platzieren der Wicklungen außerhalb des Kerns. In der ersteren Anordnung wirken die Rotormagnete als Isolator und verringern die Wärmeableitungsrate vom Motor und arbeiten bei geringem Strom. Es wird normalerweise in Ventilatoren verwendet. In der letzteren Anordnung gibt der Motor mehr Wärme ab, wodurch sein Drehmoment erhöht wird. Es wird in Festplatten verwendet.

BLDC

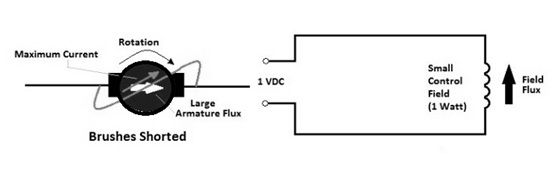

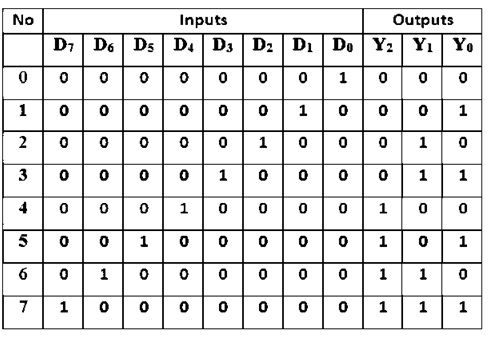

4-poliger 2-Phasen-Motorbetrieb

Der bürstenlose Gleichstrommotor wird von einem elektronischen Antrieb angetrieben, der die Versorgungsspannung zwischen den Statorwicklungen umschaltet, wenn sich der Rotor dreht. Die Rotorposition wird von dem Wandler (optisch oder magnetisch) überwacht, der Informationen an die elektronische Steuerung liefert, und basierend auf dieser Position wird die zu erregende Statorwicklung bestimmt. Dieser elektronische Antrieb besteht aus Transistoren (2 für jede Phase), die über einen Mikroprozessor betrieben werden.

BLDC-DC

Das von den Permanentmagneten erzeugte Magnetfeld interagiert mit dem durch den Strom in den Statorwicklungen induzierten Feld und erzeugt ein mechanisches Drehmoment. Die elektronische Schaltschaltung oder der Antrieb schaltet den Versorgungsstrom zum Stator, um einen konstanten Winkel von 0 bis 90 Grad zwischen den wechselwirkenden Feldern aufrechtzuerhalten. Hallsensoren sind meist am Stator oder am Rotor montiert. Wenn der Rotor den Hallsensor basierend auf dem Nord- oder Südpol passiert, erzeugt er ein hohes oder niedriges Signal. Basierend auf der Kombination dieser Signale wird die zu erregende Wicklung definiert. Um den Motor am Laufen zu halten, sollte sich das von den Wicklungen erzeugte Magnetfeld verschieben, wenn sich der Rotor bewegt, um das Statorfeld einzuholen.

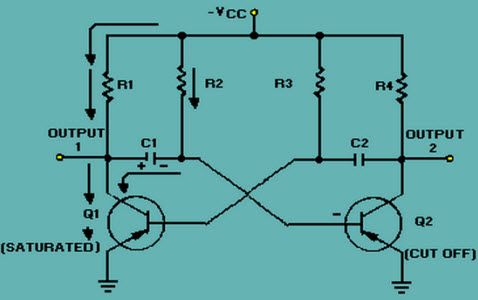

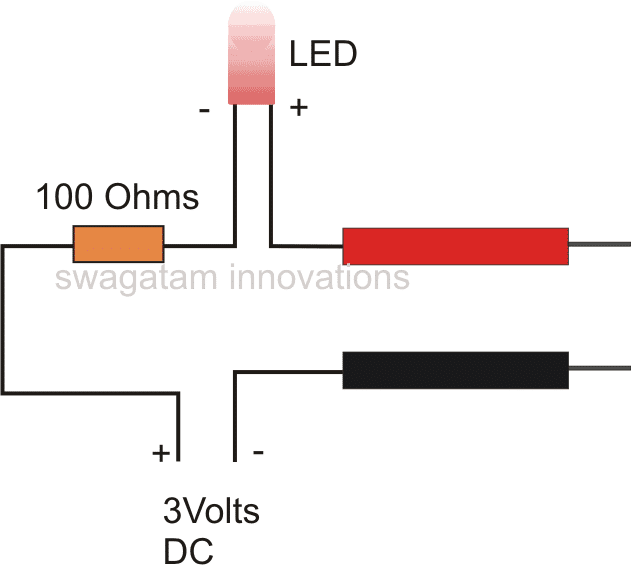

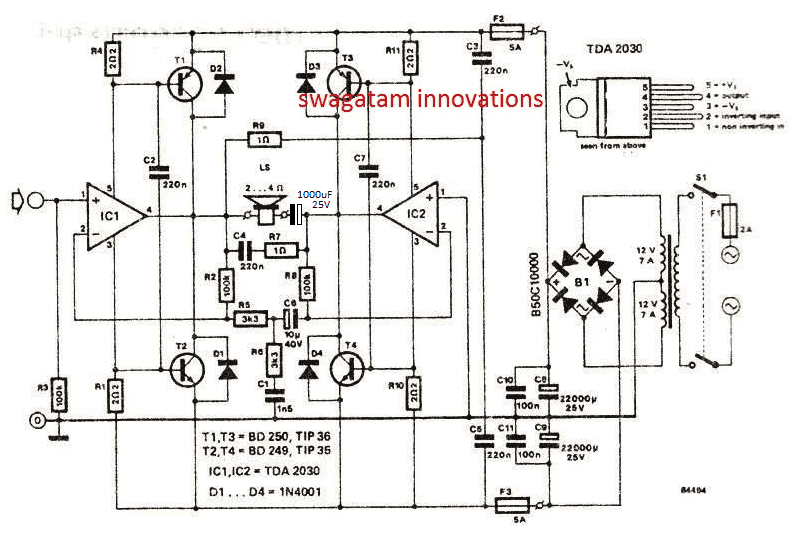

Schaltkreis

In einem 4-poligen bürstenlosen 2-Phasen-Gleichstrommotor wird ein einzelner Hallsensor verwendet, der in den Stator eingebettet ist. Während sich der Rotor dreht, erfasst der Hallsensor die Position und entwickelt je nach Magnetpol (Nord oder Süd) ein hohes oder niedriges Signal. Der Hallsensor ist über einen Widerstand mit den Transistoren verbunden. Wenn am Ausgang des Sensors ein Hochspannungssignal auftritt, beginnt der an Spule A angeschlossene Transistor zu leiten, wodurch der Pfad für den Stromfluss bereitgestellt wird und somit Spule A erregt wird. Der Kondensator beginnt, sich auf die volle Versorgungsspannung aufzuladen. Wenn der Hallsensor eine Änderung der Polarität des Rotors erkennt, entwickelt er an seinem Ausgang ein Niederspannungssignal. Da der Transistor 1 keine Versorgung erhält, befindet er sich im Abschaltzustand. Die um den Kondensator herum entwickelte Spannung ist Vcc, was die Versorgungsspannung für die 2 istndTransistor und Spule B werden jetzt erregt, wenn Strom durch sie fließt.

BLDC-Motoren haben feste Permanentmagnete, die sich drehen, und einen festen Anker, wodurch die Probleme beim Anschließen von Strom an den beweglichen Anker beseitigt werden. Und möglicherweise mehr Pole am Rotor als die Stator- oder Reluktanzmotoren. Letztere können ohne Permanentmagnete sein, nur Pole, die am Rotor induziert werden und dann durch zeitgesteuerte Statorwicklungen in eine Anordnung gezogen werden. Eine elektronische Steuerung ersetzt die Bürsten- / Kommutatorbaugruppe des bürstenbehafteten Gleichstrommotors, die die Phase kontinuierlich auf die Wicklungen umschaltet, um den Motor am Laufen zu halten. Die Steuerung führt eine vergleichende zeitgesteuerte Leistungsverteilung durch, indem anstelle des Bürsten- / Kommutatorsystems eine Festkörperschaltung verwendet wird.

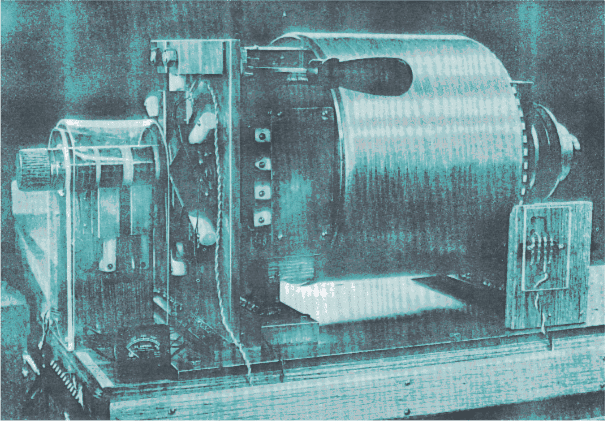

BLDC-Motor

7 Vorteile bürstenloser Gleichstrommotoren

- Bessere Drehzahl- und Drehmomenteigenschaften

- Hohe Dynamik

- Hohe Effizienz

- Lange Lebensdauer aufgrund fehlender elektrischer und Reibungsverluste

- Geräuschloser Betrieb

- Höhere Geschwindigkeitsbereiche

Anwendungen:

Die Kosten für den bürstenlosen Gleichstrommotor sind seit seiner Einführung aufgrund von Material- und Designfortschritten gesunken. Diese Kostensenkung in Verbindung mit den zahlreichen Schwerpunkten des Bürsten-Gleichstrommotors macht den bürstenlosen Gleichstrommotor zu einer beliebten Komponente in zahlreichen unterschiedlichen Anwendungen. Zu den Anwendungen, die den BLDC-Motor verwenden, gehören unter anderem:

- Unterhaltungselektronik

- Transport

- Heizung und Lüftung

- Wirtschaftsingenieurwesen

- Modellbau

Arbeitsprinzip

Die Prinzipien für die Arbeitsweise von BLDC-Motoren sind die gleichen wie für einen bürstenbehafteten Gleichstrommotor, d. h. die interne Wellenpositionsrückmeldung. Bei einem gebürsteten Gleichstrommotor erfolgt die Rückmeldung mit einem mechanischen Kommutator und Bürsten. Innerhalb des BLDC-Motors wird dies durch die Verwendung mehrerer Rückkopplungssensoren erreicht. Bei BLDC-Motoren verwenden wir meistens einen Hall-Effekt-Sensor. Wenn Rotormagnetpole in der Nähe des Hall-Sensors verlaufen, erzeugen sie ein Signal mit hohem oder niedrigem Pegel, mit dem die Position der Welle bestimmt werden kann. Wenn die Richtung des Magnetfelds umgekehrt wird, kehrt sich auch die entwickelte Spannung um.

Steuerung eines BLDC-Motors

Die von der Mikroelektronik implementierte Steuereinheit verfügt über mehrere High-Tech-Optionen. Dies kann unter Verwendung eines Mikrocontrollers, eines dedizierten Mikrocontrollers, einer fest verdrahteten Mikroelektronikeinheit, einer SPS oder einer ähnlichen anderen Einheit implementiert werden.

Der analoge Controller wird weiterhin verwendet, kann jedoch keine Rückmeldungen verarbeiten und entsprechend steuern. Mit dieser Art von Steuerschaltungen ist es möglich, Hochleistungssteuerungsalgorithmen wie Vektorsteuerung, feldorientierte Steuerung und Hochgeschwindigkeitssteuerung zu implementieren, die alle mit dem elektromagnetischen Zustand des Motors zusammenhängen. Darüber hinaus wird auch die Steuerung des äußeren Regelkreises für verschiedene dynamische Anforderungen wie Gleitmotorsteuerungen, adaptive Steuerung, Vorhersagesteuerung usw. konventionell implementiert.

Neben all diesen finden wir Hochleistungs-PIC (Power Integrated Circuit), ASIC (Application Specific Integrated Circuits) usw. Dies kann den Aufbau der Steuerung und der Leistungselektronik erheblich vereinfachen. Zum Beispiel haben wir heute einen vollständigen PWM-Regler (Pulse Width Modulation) in einem einzigen IC, der in einigen Systemen die gesamte Steuereinheit ersetzen kann. Der Compound-Treiber-IC bietet die Komplettlösung für die Ansteuerung aller sechs Leistungsschalter in einem Drehstromwandler. Es gibt zahlreiche ähnliche integrierte Schaltkreise, die von Tag zu Tag mehr hinzugefügt werden. Letztendlich wird die Systemmontage möglicherweise nur eine Steuerungssoftware umfassen, wobei die gesamte Hardware die richtige Form und Gestalt annimmt.

Die PWM-Welle (Pulse Width Modulation) kann zur Steuerung der Motordrehzahl verwendet werden. Hier wird die durchschnittliche Spannung angegeben oder der durch den Motor fließende durchschnittliche Strom ändert sich in Abhängigkeit von der EIN- und AUS-Zeit der Impulse, die die Drehzahl des Motors steuern, d. H. Das Tastverhältnis der Welle steuert ihre Drehzahl. Beim Ändern des Arbeitszyklus (Einschaltzeit) können wir die Geschwindigkeit ändern. Durch Vertauschen der Ausgangsanschlüsse wird die Richtung des Motors effektiv geändert.

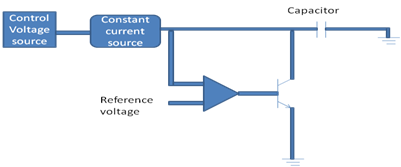

Geschwindigkeitskontrolle

Die Drehzahlregelung des BLDC-Motors ist wichtig, damit der Motor mit der gewünschten Geschwindigkeit arbeitet. Die Drehzahl eines bürstenlosen Gleichstrommotors kann durch Steuern der Eingangsgleichspannung gesteuert werden. Je höher die Spannung, desto höher ist die Geschwindigkeit. Wenn der Motor im normalen Modus arbeitet oder unter der Nenndrehzahl läuft, wird die Eingangsspannung des Ankers über das PWM-Modell geändert. Wenn ein Motor über der Nenndrehzahl betrieben wird, wird der Fluss durch Vorrücken des Ausgangsstroms geschwächt.

Die Geschwindigkeitsregelung kann eine Geschwindigkeitsregelung mit geschlossenem oder offenem Regelkreis sein.

Drehzahlregelung mit offenem Regelkreis - Hierbei wird einfach die an die Motorklemmen angelegte Gleichspannung durch Zerlegen der Gleichspannung gesteuert. Dies führt jedoch zu einer Form der Strombegrenzung.

Geschwindigkeitsregelung - Dabei wird die Eingangsversorgungsspannung über die Drehzahlrückmeldung vom Motor gesteuert. Somit wird die Versorgungsspannung abhängig vom Fehlersignal gesteuert.

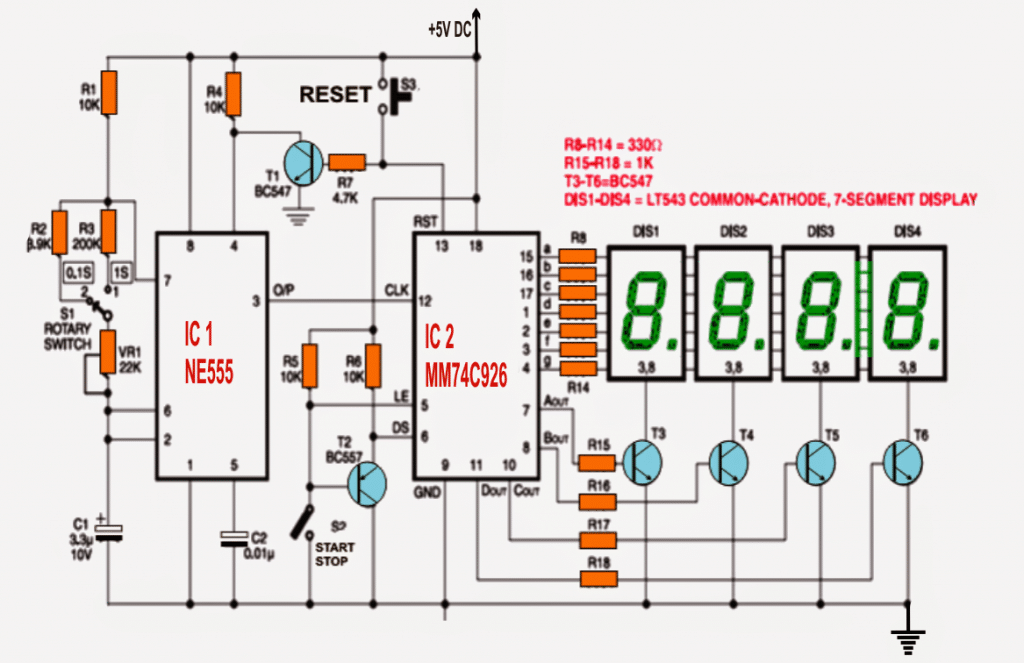

Die Drehzahlregelung besteht aus drei Grundkomponenten.

- Eine PWM-Schaltung zum Erzeugen der erforderlichen PWM-Impulse. Es kann entweder ein Mikrocontroller oder ein Timer-IC sein.

- Ein Erfassungsgerät zum Erfassen der tatsächlichen Motordrehzahl. Dies kann ein Hall-Effekt-Sensor, ein Infrarot-Sensor oder ein optischer Encoder sein.

- Ein Motorantrieb zur Steuerung des Motorbetriebs.

Diese Technik zum Ändern der Versorgungsspannung basierend auf dem Fehlersignal kann entweder durch die PID-Steuerungstechnik oder unter Verwendung von Fuzzy-Logik erfolgen.

Anwendung zur Drehzahlregelung von bürstenlosen Gleichstrommotoren

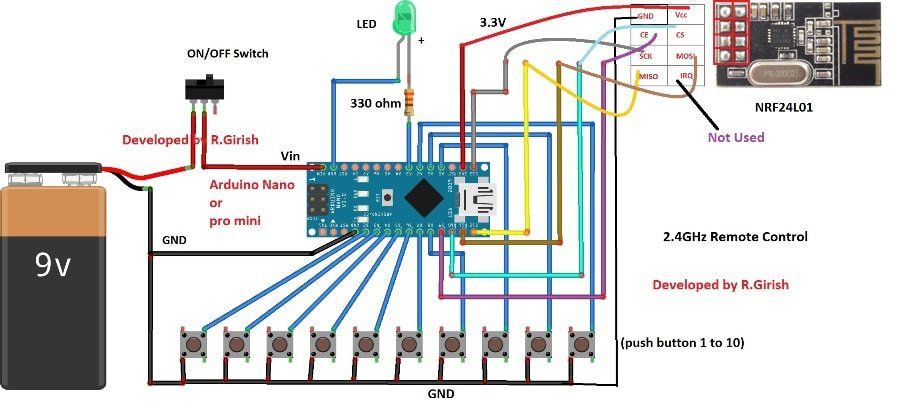

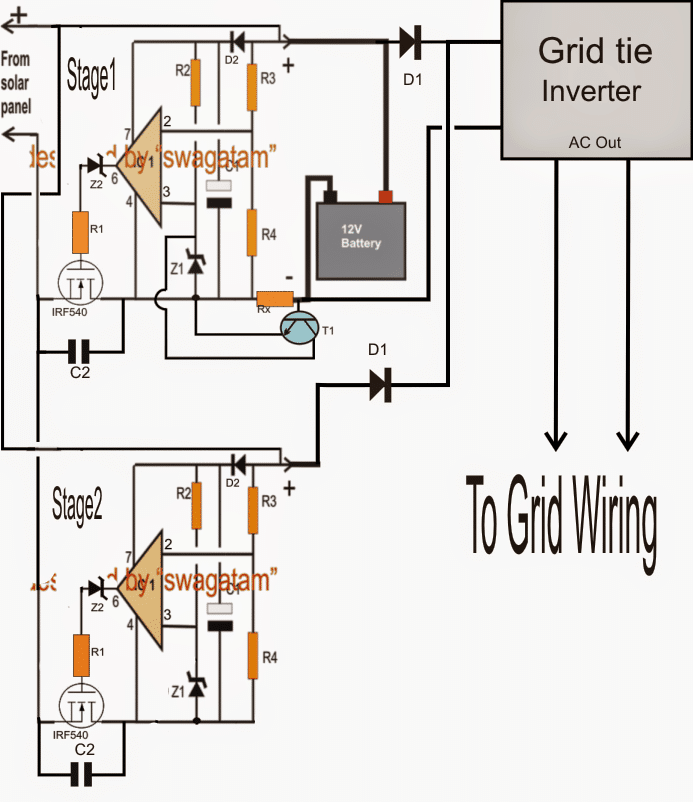

BLDC DC Motorsteuerung

Der Motorbetrieb wird unter Verwendung eines Optokopplers und einer MOSFET-Anordnung gesteuert, wobei die Eingangsgleichstromleistung durch die PWM-Technik vom Mikrocontroller gesteuert wird. Wenn sich der Motor dreht, wird die an seiner Welle vorhandene Infrarot-LED aufgrund des Vorhandenseins eines weißen Flecks auf seiner Welle mit weißem Licht beleuchtet und reflektiert das Infrarotlicht. Die Fotodiode empfängt dieses Infrarotlicht und ändert ihren Widerstand, wodurch sich die Versorgungsspannung des angeschlossenen Transistors ändert, und dem Mikrocontroller wird ein Impuls gegeben, um die Anzahl der Umdrehungen pro Minute zu erzeugen. Diese Geschwindigkeit wird auf dem LCD angezeigt.

Die erforderliche Geschwindigkeit wird über die Tastatur eingegeben, die mit dem Mikrocontroller verbunden ist. Die Differenz zwischen der erfassten Geschwindigkeit und der gewünschten Geschwindigkeit ist das Fehlersignal, und der Mikrocontroller erzeugt das PWM-Signal gemäß dem Fehlersignal basierend auf der Fuzzy-Logik, um die Gleichstromeingabe an den Motor zu geben.

Somit kann unter Verwendung eines Regelkreises die Drehzahl des bürstenlosen Gleichstrommotors gesteuert werden und er kann dazu gebracht werden, sich mit jeder gewünschten Drehzahl zu drehen.

Fotokredit: